六维力传感器,这一源自航天领域的高精尖技术,近年来正悄然改变着工业自动化与人形机器人的未来。2012年,美国SpaceX公司的无人驾驶飞船“Dragon”与国际空间站成功对接,其背后依靠的正是NASA研发的六维力传感器。彼时,这项技术还主要应用于尖端军工和航天领域,体积庞大且造价高昂。

然而,随着制造工艺的不断精进和微电子技术的飞速发展,六维力传感器迅速实现了小型化和低成本化,逐渐从航天领域走进了工业自动化领域,并在最近几年里,成为了人形机器人的核心感知组件。这一转变,不仅彰显了科技进步的力量,更预示着一个新兴市场的崛起。

六维力传感器之所以能够成为人形机器人的关键组件,关键在于人机交互的本质。人类在与物理世界互动时,依赖于触觉反馈,这种能力让我们能够精细地控制力度,避免对物体造成损伤。同样,人形机器人要实现类似人类的灵巧操作,也必须具备精确的力觉感知能力。六维力传感器能够提供全方位的力和力矩信息,让机器人“感知”到它对物体施加了多大的力,以及这些力在空间中的分布状态,这对于机器人的精细操作、平衡行走以及安全人机交互至关重要。

在人形机器人领域,六维力传感器的应用主要体现在手部操作、行走平衡和人机交互三个方面。通过安装在机器人手腕或手指关节处的传感器,机器人能够执行精细的抓取和装配操作,处理易碎物品而不损坏。同时,安装在足部的传感器能够测量地面反作用力,为平衡控制算法提供输入,帮助机器人在复杂环境中保持稳定。实时监测接触力的大小和方向,还能确保机器人在与人互动过程中的安全性。

近年来,随着众多人形机器人项目的亮相,六维力传感器突然成为了投资界的关注焦点。一方面,六维力传感器在人形机器人成本结构中占比高达19%,是单一价值最高的核心零部件之一;另一方面,这一领域尚未形成绝对垄断格局,国产化替代空间巨大,市场预期也从当前的几亿元规模迅速扩展至未来可能的百亿量级。这种从航天科技到工业应用,再到人形机器人关键组件的技术演变,代表着一类高精尖传感技术的典型发展路径。

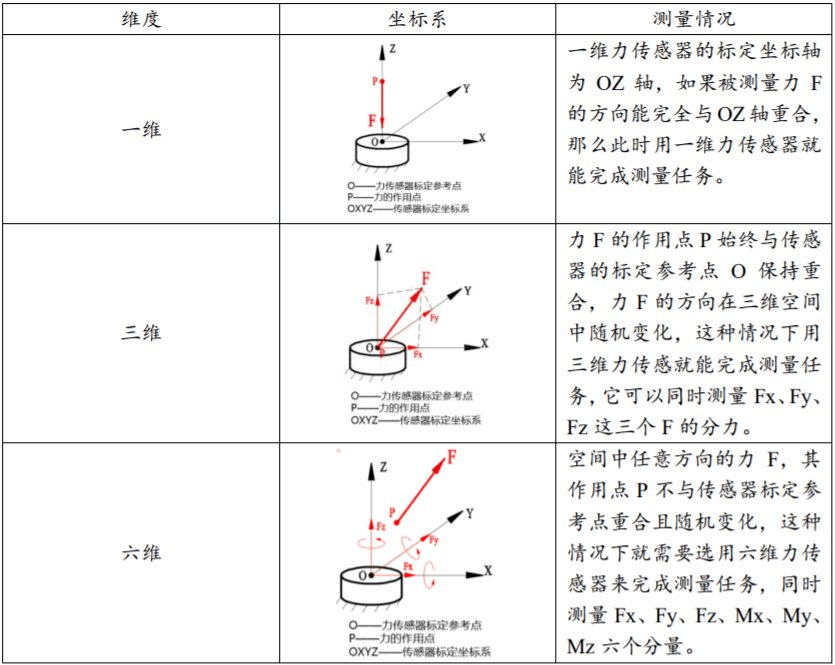

从技术层面来看,六维力传感器能够同时监测六个维度的力学量,包括三个正交方向的力分量和围绕这三个轴的扭矩分量。这种全维度测量能力,使其成为机器人与物理世界交互的“神经末梢”。在评估六维力传感器的性能时,串扰、精度和准度是关键指标。目前,市场上主要有应变片式、光学式和压电/电容式三种技术路线,各自具有不同的优势和局限性。

应变片式传感器是当前最主流的技术路线,具有精度高、技术成熟、频响特性好、测量范围广等优势。光学式传感器则具有高可靠性、抗电磁干扰能力强等特点,适用于特殊环境。压电/电容式传感器则具有灵敏度高、分辨率高、结构相对简单、环境适应性较强等优势。在人形机器人领域,应变片式传感器因其综合性能表现突出,成为当前主流选择。

然而,六维力传感器的制造工艺远比人们想象的复杂。高精度应变片式传感器的制造过程需要经过选料、贴片、温漂和零漂的控制、标定等多个环节,涉及精密机械加工、微电子技术、高精度标定等多个专业领域。这种复杂的工艺流程导致高精度六维力传感器的制造周期长、成本高、良品率低,也是该行业长期以来保持高门槛的重要原因。

尽管面临诸多挑战,但六维力传感器的应用场景正在不断拓展。目前,工业自动化领域占据主导地位,约77.1%的市场份额。汽车测试领域约占7.6%的市场份额,而人形机器人领域虽然目前仅占约1.6%的市场份额,但增长最为迅猛。随着人形机器人对成本控制的要求提高,如何在保持性能的同时降低制造成本,成为行业面临的重要挑战。

在六维力传感器领域,不同的应用场景催生了多种技术路线并行发展的局面。直接测量方案以高精度、反应速度快、数据可靠性强为优势,但硬件成本高、安装复杂;电流环力控方案简化了硬件结构、降低了成本,但精度通常低于直接测量方案;纯视觉+算法方案硬件成本极低,但算法复杂度高、计算资源需求大。未来,这三种技术路线将继续并行发展,不会有单一方案完全取代其他。

在人形机器人市场,六维力传感器的需求呈现爆发式增长。据特斯拉机器人成本结构分析,六维力传感器占机器人总成本的19%左右。随着人形机器人从实验室走向商业化,预计这一领域的六维力传感器需求将进一步扩大。行业预测指出,到2030年,中国市场的六维力传感器出货量和市场规模有望实现数十倍的增长。

在这一背景下,具备长期力觉技术积累、已实现规模化量产能力、在人形机器人供应链中已取得先发优势的企业将更具竞争力。这些企业不仅能够在产品性能、可靠性和创新能力上提供保障,还能更容易抓住市场机遇,实现快速发展。